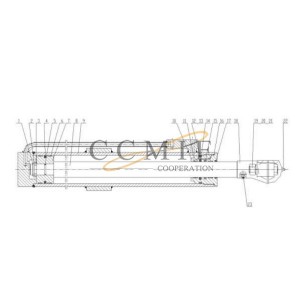

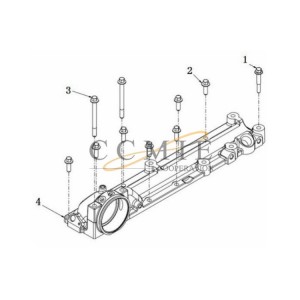

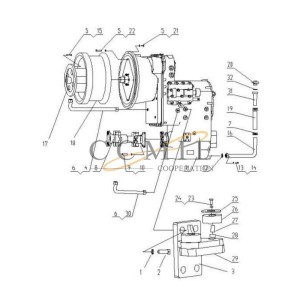

Driver shaft XCMG Liugong motor grader spare parts

ເພົາຂັບ

ເນື່ອງຈາກວ່າມີອາໄຫຼ່ຫຼາຍປະເພດ, ພວກເຮົາບໍ່ສາມາດສະແດງພວກມັນທັງໝົດຢູ່ໃນເວັບໄຊທ໌ໄດ້. ກະລຸນາຮູ້ສຶກວ່າບໍ່ເສຍຄ່າເພື່ອຕິດຕໍ່ພວກເຮົາສໍາລັບການສະເພາະ.

ຂໍ້ໄດ້ປຽບ

1. ພວກເຮົາສະຫນອງຜະລິດຕະພັນຕົ້ນສະບັບແລະ aftermarket ສໍາລັບທ່ານ

2. ຈາກຜູ້ຜະລິດໄປຫາລູກຄ້າໂດຍກົງ, ປະຫຍັດຄ່າໃຊ້ຈ່າຍຂອງທ່ານ

3. ຫຼັກຊັບທີ່ຫມັ້ນຄົງສໍາລັບພາກສ່ວນປົກກະຕິ

4. ໃນເວລາສົ່ງສິນຄ້າ, ມີຄ່າໃຊ້ຈ່າຍໃນການຂົນສົ່ງທີ່ແຂ່ງຂັນ

5. ເປັນມືອາຊີບແລະທັນເວລາຫຼັງຈາກການບໍລິການ

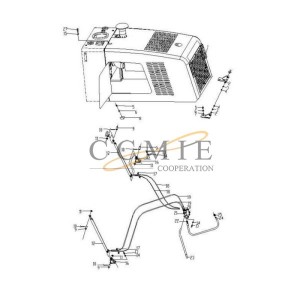

ການຫຸ້ມຫໍ່

ກ່ອງ Carton, ຫຼືຕາມການຮ້ອງຂໍຂອງລູກຄ້າ.

ລາຍລະອຽດ

Driver-shaft ແມ່ນຫນຶ່ງໃນພາກສ່ວນທີ່ສໍາຄັນຂອງພາກສ່ວນຂັບລົດຂອງ chassis ເຄື່ອງຈັກກໍ່ສ້າງ. ມັນແມ່ນຂຶ້ນກັບການງໍສະລັບສັບຊ້ອນ, ການໂຫຼດ torsional ແລະການໂຫຼດຜົນກະທົບຂະຫນາດໃຫຍ່ໃນລະຫວ່າງການນໍາໃຊ້, ເຊິ່ງຮຽກຮ້ອງໃຫ້ເຄິ່ງ shaft ມີຄວາມເຂັ້ມແຂງ fatigue ສູງ, ແຂງແລະທົນທານຕໍ່ພັຍທີ່ດີ. ຊີວິດການບໍລິການຂອງເຄິ່ງ shaft ບໍ່ພຽງແຕ່ໄດ້ຮັບຜົນກະທົບຈາກແຜນການແລະການຄັດເລືອກວັດສະດຸໃນຂັ້ນຕອນການອອກແບບຂະບວນການຜະລິດຕະພັນ, ແຕ່ຍັງຂະບວນການຜະລິດ forging ແລະການຄວບຄຸມຄຸນນະພາບຂອງ forgings ຍັງມີຄວາມສໍາຄັນຫຼາຍ.

ການວິເຄາະຄຸນນະພາບຂະບວນການແລະມາດຕະການຄວບຄຸມໃນຂະບວນການຜະລິດ

1 ຂະບວນການຕັດ

ຄຸນນະພາບຂອງ blanking ຈະມີຜົນກະທົບຄຸນນະພາບຂອງ blanks forging ຟຣີຕໍ່ມາແລະແມ້ກະທັ້ງຕາຍ forging. ຂໍ້ບົກພ່ອງຕົ້ນຕໍໃນຂະບວນການ blanking ແມ່ນດັ່ງຕໍ່ໄປນີ້.

1) ຄວາມຍາວແມ່ນອອກຈາກຄວາມທົນທານ. ຄວາມຍາວຂອງ blanking ແມ່ນຍາວເກີນໄປຫຼືສັ້ນເກີນໄປ, ຍາວເກີນໄປອາດຈະເຮັດໃຫ້ forgings ໃນທາງບວກຫຼາຍເກີນໄປໃນຂະຫນາດແລະວັດສະດຸເສດເຫຼືອ, ແລະສັ້ນເກີນໄປອາດຈະເຮັດໃຫ້ forgings ບໍ່ພໍໃຈຫຼືມີຂະຫນາດນ້ອຍ. ເຫດຜົນອາດຈະເປັນການຕັ້ງ baffle ບໍ່ຖືກຕ້ອງຫຼື baffle ການຈັດຕໍາແຫນ່ງແມ່ນວ່າງຫຼືບໍ່ຖືກຕ້ອງໃນລະຫວ່າງການຂະບວນການເປົ່າຫວ່າງ.

2) ຄ້ອຍຂອງໃບຫນ້າທີ່ສຸດແມ່ນຂະຫນາດໃຫຍ່. ຄວາມຊັນຂອງພື້ນຜິວປາຍຂະຫນາດໃຫຍ່ຫມາຍຄວາມວ່າ inclination ຂອງຫນ້າດິນໃນຕອນທ້າຍຂອງເປົ່າກ່ຽວກັບແກນຕາມລວງຍາວເກີນມູນຄ່າທີ່ກໍານົດໄວ້. ໃນເວລາທີ່ເປີ້ນພູຂອງໃບຫນ້າທີ່ສຸດແມ່ນຂະຫນາດໃຫຍ່ເກີນໄປ, folds ອາດຈະຖືກສ້າງຕັ້ງຂຶ້ນໃນລະຫວ່າງການຂະບວນການ forging ໄດ້. ເຫດຜົນອາດຈະເປັນຍ້ອນແຖບບໍ່ຖືກຍຶດໃນລະຫວ່າງການເປົ່າ, ຫຼືປາຍແຂ້ວຂອງແຜ່ນ sawb ມີການສວມຜິດປົກກະຕິ, ຫຼືຄວາມກົດດັນຂອງແຜ່ນຕັດມີຂະຫນາດນ້ອຍເກີນໄປ, ແຂນຄູ່ມືຂອງເຄື່ອງ saw band ແມ່ນບໍ່ຄືກັນ. ເສັ້ນແນວນອນ, ແລະອື່ນໆ.

3) Burr ສຸດໃບຫນ້າທີ່ສຸດ. ໃນເວລາທີ່ sawing bar ວັດສະດຸ, burrs ໂດຍທົ່ວໄປມັກຈະປາກົດຢູ່ໃນການພັກຜ່ອນສຸດທ້າຍ. ແຜ່ນເປົ່າທີ່ມີ burrs ມີແນວໂນ້ມທີ່ຈະເຮັດໃຫ້ເກີດຄວາມຮ້ອນເກີນໄປໃນທ້ອງຖິ່ນແລະ overburning ເມື່ອຄວາມຮ້ອນ, ແລະງ່າຍທີ່ຈະພັບແລະແຕກໃນລະຫວ່າງການ forging. ເຫດຜົນໜຶ່ງແມ່ນວ່າໃບເລື່ອຍແກ່, ຫຼືແຂ້ວເລື່ອຍສວມ, ບໍ່ແຫຼມພໍ, ຫຼື ແຜ່ນເລື່ອຍມີແຂ້ວຫັກ; ອັນທີສອງ, ຄວາມໄວຂອງແຜ່ນໃບຄ້າຍຄືແມ່ນບໍ່ໄດ້ກໍານົດຢ່າງຖືກຕ້ອງ. ໂດຍທົ່ວໄປແລ້ວ, ແຜ່ນເລື່ອຍໃໝ່ສາມາດໄວກວ່າ, ແລະແຜ່ນເລື່ອຍເກົ່າແມ່ນຊ້າກວ່າ.

4) ຮອຍແຕກໃນໃບຫນ້າທີ່ສຸດ. ເມື່ອຄວາມແຂງຂອງວັດສະດຸບໍ່ສະ ເໝີ ພາບແລະການແບ່ງແຍກວັດສະດຸແມ່ນຮ້າຍແຮງ, ມັນງ່າຍທີ່ຈະເຮັດໃຫ້ເກີດຮອຍແຕກຂອງໃບຫນ້າ. ສໍາລັບຊ່ອງຫວ່າງທີ່ມີຮອຍແຕກໃນຕອນທ້າຍ, ຮອຍແຕກຈະຂະຫຍາຍອອກໄປຕື່ມອີກໃນລະຫວ່າງການ forging.

ເພື່ອຮັບປະກັນຄຸນນະພາບຂອງການເປົ່າຫວ່າງ, ໄດ້ມີການປະຕິບັດມາດຕະການປ້ອງກັນດັ່ງຕໍ່ໄປນີ້ໃນໄລຍະຂະບວນການຜະລິດ: ກ່ອນທີ່ຈະເປົ່າຫວ່າງ, ກວດສອບຍີ່ຫໍ້ອຸປະກອນການ, ສະເປັກ, ປະລິມານ, ຈໍານວນ furnace smelting (batch) ຕາມກົດລະບຽບຂະບວນການແລະບັດຂະບວນການ. . ແລະກວດສອບຄຸນນະພາບດ້ານຂອງແຖບເຫຼັກໄດ້ຕະຫຼອດ; blanking ແມ່ນດໍາເນີນໃນ batches ຕາມຈໍານວນ forging, ຍີ່ຫໍ້ອຸປະກອນການ, ຂໍ້ມູນຈໍາເພາະແລະຈໍານວນ furnace melting (batch), ແລະຈໍານວນຂອງຊ່ອງຫວ່າງໄດ້ຖືກລະບຸໄວ້ໃນບັດຕິດຕາມການໄຫຼວຽນຂອງເພື່ອປ້ອງກັນການປະສົມຂອງວັດສະດຸຕ່າງປະເທດ; ໃນເວລາທີ່ຕັດອຸປະກອນການ, ລະບົບ "ການກວດກາຄັ້ງທໍາອິດ", "ການກວດກາຕົນເອງ" ແລະ "ການກວດກາລາດຕະເວນ" ຄວນໄດ້ຮັບການປະຕິບັດຢ່າງເຂັ້ມງວດ. ຄວາມທົນທານຂອງມິຕິລະດັບ, ປາຍປາຍແລະປາຍ burr ຂອງເປົ່າຄວນໄດ້ຮັບການກວດກາເລື້ອຍໆຕາມຄວາມຕ້ອງການຂອງຂະບວນການ, ແລະການກວດກາແມ່ນມີຄຸນສົມບັດແລະສະຖານະພາບຜະລິດຕະພັນຖືກຫມາຍ. ຄໍາສັ່ງສາມາດປ່ຽນແປງໄດ້ຫຼັງຈາກນັ້ນ; ໃນລະຫວ່າງຂະບວນການເປົ່າຫວ່າງ, ຖ້າພົບວ່າມີຮອຍແຕກ, ຮອຍແປ້ວ, ຮອຍແຕກປາຍແລະຂໍ້ບົກພ່ອງອື່ນໆທີ່ສັງເກດເຫັນ, ຄວນລາຍງານໃຫ້ຜູ້ກວດກາຫຼືນັກວິຊາການເພື່ອກໍາຈັດໃຫ້ທັນເວລາ; ສະຖານທີ່ blanking ຄວນໄດ້ຮັບການຮັກສາຄວາມສະອາດ, ມີປະເພດວັດສະດຸທີ່ແຕກຕ່າງກັນແລະ smelting Furnace (batch), ຈໍານວນສະເພາະແລະຂະຫນາດຄວນໄດ້ຮັບການວາງໄວ້ແຍກຕ່າງຫາກແລະຫມາຍຢ່າງຊັດເຈນເພື່ອຫຼີກເວັ້ນການປະສົມ. ຖ້າຕ້ອງການການທົດແທນວັດສະດຸ, ຂັ້ນຕອນການອະນຸມັດສໍາລັບການທົດແທນວັດສະດຸຕ້ອງໄດ້ຮັບການປະຕິບັດຕາມຢ່າງເຂັ້ມງວດ, ແລະວັດສະດຸສາມາດຖືກປົດປ່ອຍຫຼັງຈາກອະນຸມັດເທົ່ານັ້ນ.

2 ຂະບວນການເຮັດຄວາມຮ້ອນ.

ຂະບວນການຜະລິດເຄິ່ງ shaft ແມ່ນ heated ໂດຍສອງໄຟ, billet forging ຟຣີແມ່ນ heated ໂດຍ furnace ອາຍແກັສ, ແລະ forging ຕາຍແມ່ນ heated ໂດຍ furnace ໄຟຟ້າ induction, ສະນັ້ນການຄວບຄຸມການປ້ອງກັນຂອງລໍາດັບຄວາມຮ້ອນແມ່ນສັບສົນແລະມີຄວາມຫຍຸ້ງຍາກຫຼາຍ; ເພື່ອຮັບປະກັນຄຸນນະພາບການໃຫ້ຄວາມຮ້ອນ, ພວກເຮົາໄດ້ສ້າງຂໍ້ກໍານົດດ້ານຄຸນນະພາບດັ່ງຕໍ່ໄປນີ້:

ເມື່ອເຕົາແກ໊ດໄດ້ຮັບຄວາມຮ້ອນ, ມັນບໍ່ໄດ້ຖືກອະນຸຍາດໃຫ້ສາກໄຟໂດຍກົງໃນພື້ນທີ່ອຸນຫະພູມສູງ, ແລະມັນບໍ່ໄດ້ຖືກອະນຸຍາດໃຫ້ສີດເປວໄຟໂດຍກົງໃສ່ພື້ນຜິວຂອງບ່ອນຫວ່າງ; ໃນເວລາທີ່ໃຫ້ຄວາມຮ້ອນໃນ furnace ໄຟຟ້າ, ພື້ນຜິວຂອງເປົ່າຈະຕ້ອງບໍ່ປົນເປື້ອນດ້ວຍນ້ໍາມັນ. ການກໍານົດການໃຫ້ຄວາມຮ້ອນຈະຖືກປະຕິບັດຕາມຄວາມຕ້ອງການຂອງລະບຽບການຂະບວນການ forging ທີ່ສອດຄ້ອງກັນ, ແລະອຸນຫະພູມຄວາມຮ້ອນຂອງ 5-10 ຕ່ອນຂອງຊ່ອງຫວ່າງຕ້ອງໄດ້ຮັບການກວດສອບຢ່າງເຕັມທີ່ກ່ອນທີ່ຈະປ່ຽນເພື່ອພິສູດວ່າຕົວກໍານົດການໃຫ້ຄວາມຮ້ອນມີຄວາມຫມັ້ນຄົງແລະເຊື່ອຖືໄດ້. ໃບບິນບໍ່ສາມາດຖືກປອມແປງໄດ້ຕາມເວລາເນື່ອງຈາກບັນຫາອຸປະກອນ ແລະເຄື່ອງມື. ມັນສາມາດຖືກປຸງແຕ່ງໂດຍການເຮັດໃຫ້ເຢັນຫຼືອອກຈາກເຕົາ. ແຜ່ນໃບທີ່ຖືກກົດຂື້ນຄວນໄດ້ຮັບການຫມາຍແລະເກັບຮັກສາໄວ້ແຍກຕ່າງຫາກ; billet ສາມາດໃຫ້ຄວາມຮ້ອນຊ້ໍາອີກ, ແຕ່ຈໍານວນຂອງຄວາມຮ້ອນບໍ່ສາມາດເກີນ 3 ເທື່ອ. ອຸນຫະພູມວັດສະດຸໃນເວລາທີ່ຫວ່າງເປົ່າຖືກເຮັດຄວາມຮ້ອນຄວນໄດ້ຮັບການຕິດຕາມໃນເວລາທີ່ແທ້ຈິງຫຼືເປັນປະຈໍາດ້ວຍເຄື່ອງວັດແທກອຸນຫະພູມອິນຟາເລດ, ແລະບັນທຶກຄວາມຮ້ອນຄວນຈະເຮັດ.

3 ຂະບວນການຜະລິດໃບບິນ.

ຂໍ້ບົກພ່ອງທົ່ວໄປໃນລະຫວ່າງການເຮັດໃບບິນປະກອບມີເສັ້ນຜ່າກາງຫຼືຄວາມຍາວຫຼາຍເກີນໄປຂອງ rod billet ລະດັບປານກາງ, ຮອຍຄ້ອນຕີພື້ນຜິວ, ແລະການຫັນປ່ຽນຂັ້ນຕອນທີ່ບໍ່ດີ. ຖ້າເສັ້ນຜ່າກາງຂອງ rod ແມ່ນບວກເກີນໄປ, ມັນຈະຍາກທີ່ຈະເອົາມັນເຂົ້າໄປໃນຮູໃນລະຫວ່າງການຟອກຕາຍ. ຖ້າຫາກວ່າ rod ເປັນລົບຂະຫນາດນ້ອຍ, coaxiality ຂອງ forging ອາດຈະທຸກຍາກເກີນໄປເນື່ອງຈາກຊ່ອງຫວ່າງຂະຫນາດໃຫຍ່ຂອງ rod ໃນລະຫວ່າງການ forging ຕາຍ; ເຄື່ອງຫມາຍ hammer ດ້ານແລະການຫັນປ່ຽນຂັ້ນຕອນທີ່ທຸກຍາກອາດຈະເປັນໄປໄດ້ທີ່ຈະນໍາໄປສູ່ການ pits ຫຼື folds ໃນດ້ານຂອງ forging ສຸດທ້າຍ.

4 ຂະບວນການ forging ແລະ trimming ຕາຍ.

ຂໍ້ບົກພ່ອງຕົ້ນຕໍໃນຂະບວນການ forging ເຄິ່ງ shaft ຕາຍປະກອບມີການພັບ, ການຕື່ມຂໍ້ມູນບໍ່ພຽງພໍ, underpressure (ບໍ່ຕີ), misalignment ແລະອື່ນໆ.

1) ພັບ. ການພັບຂອງເຄິ່ງ shaft ແມ່ນທົ່ວໄປຢູ່ໃນຫນ້າທ້າຍຂອງ flange, ຫຼືໃນ fillet ຂັ້ນຕອນຫຼືຢູ່ເຄິ່ງກາງຂອງ flange, ແລະໂດຍທົ່ວໄປແລ້ວເປັນຮູບໂຄ້ງຫຼືແມ້ກະທັ້ງເຄິ່ງວົງ. ການສ້າງພັບແມ່ນກ່ຽວຂ້ອງກັບຄຸນນະພາບຂອງແຜ່ນເປົ່າຫຼືກາງ, ການອອກແບບ, ການຜະລິດແລະການຫລໍ່ລື່ນຂອງ mold, fastening ຂອງ mold ແລະ hammer, ແລະການດໍາເນີນງານຕົວຈິງຂອງ forging. ໂດຍທົ່ວໄປແລ້ວການພັບສາມາດສັງເກດເຫັນດ້ວຍຕາເປົ່າໃນເວລາທີ່ forging ຢູ່ໃນສະຖານະຮ້ອນສີແດງ, ແຕ່ປົກກະຕິແລ້ວມັນສາມາດຜ່ານການກວດສອບອະນຸພາກແມ່ເຫຼັກໃນຂັ້ນຕອນຕໍ່ມາ.

2) ບາງສ່ວນເຕັມໄປດ້ວຍຄວາມບໍ່ພໍໃຈ. ຄວາມບໍ່ພໍໃຈບາງສ່ວນຂອງ forgings ເຄິ່ງ shaft ສ່ວນໃຫຍ່ແມ່ນເກີດຂຶ້ນຢູ່ມຸມຮອບນອກຂອງ rod ຫຼື flange, ເຊິ່ງສະແດງອອກຍ້ອນວ່າມຸມມົນມີຂະຫນາດໃຫຍ່ເກີນໄປຫຼືຂະຫນາດບໍ່ຕອບສະຫນອງຄວາມຕ້ອງການ. ຄວາມບໍ່ພໍໃຈຈະນໍາໄປສູ່ການຫຼຸດຜ່ອນການອະນຸຍາດເຄື່ອງຈັກຂອງ forging, ແລະໃນເວລາທີ່ມັນຮ້າຍແຮງ, ການປຸງແຕ່ງຈະຖືກຂູດ. ເຫດຜົນສໍາລັບຄວາມບໍ່ພໍໃຈອາດຈະເປັນ: ການອອກແບບຂອງ billet ກາງຫຼືຫວ່າງເປົ່າແມ່ນບໍ່ສົມເຫດສົມຜົນ, ເສັ້ນຜ່າກາງຫຼືຄວາມຍາວຂອງມັນແມ່ນບໍ່ມີເງື່ອນໄຂ; ອຸນຫະພູມ forging ແມ່ນຕໍ່າ, ແລະຄວາມຄ່ອງຕົວຂອງໂລຫະແມ່ນບໍ່ດີ; lubrication ຂອງຕາຍ forging ແມ່ນບໍ່ພຽງພໍ; ການສະສົມຂອງຂະຫນາດ oxide ໃນຊ່ອງຫາຍໃຈຕາຍ, ແລະອື່ນໆ.

3) ການວາງຜິດ. misalignment ແມ່ນການເຄື່ອນຍ້າຍຂອງເຄິ່ງເທິງຂອງ forging ທຽບກັບເຄິ່ງຫນຶ່ງຕ່ໍາຕາມຫນ້າ parting. ການຈັດວາງທີ່ບໍ່ຖືກຕ້ອງຈະສົ່ງຜົນກະທົບຕໍ່ການຈັດວາງເຄື່ອງກົນ, ສົ່ງຜົນໃຫ້ເງິນອຸດໜູນເຄື່ອງຈັກໃນທ້ອງຖິ່ນບໍ່ພຽງພໍ. ເຫດຜົນອາດຈະເປັນ: ຊ່ອງຫວ່າງລະຫວ່າງຫົວ hammer ແລະ rail ຄູ່ມືແມ່ນຂະຫນາດໃຫຍ່ເກີນໄປ; ການອອກແບບຂອງ forging die lock ຊ່ອງຫວ່າງແມ່ນບໍ່ສົມເຫດສົມຜົນ; ການຕິດຕັ້ງ mold ບໍ່ດີ.

5 ຂະບວນການຕັດ.

ຂໍ້ບົກພ່ອງດ້ານຄຸນນະພາບຕົ້ນຕໍໃນຂະບວນການຕັດແມ່ນ flash ທີ່ຕົກຄ້າງຂະຫນາດໃຫຍ່ຫຼືບໍ່ສະເຫມີກັນ. ກະພິບທີ່ຕົກຄ້າງຂະໜາດໃຫຍ່ ຫຼື ບໍ່ສະໝ່ຳສະເໝີອາດສົ່ງຜົນກະທົບຕໍ່ການຈັດຕຳແໜ່ງ ແລະ ການຍຶດເຄື່ອງຂອງເຄື່ອງຈັກ. ນອກເຫນືອຈາກການເພີ່ມຂື້ນຂອງເງິນອຸດຫນູນເຄື່ອງຈັກໃນທ້ອງຖິ່ນ, ມັນຍັງເຮັດໃຫ້ເກີດຄວາມບ່ຽງເບນຂອງເຄື່ອງຈັກ, ແລະອາດຈະເຮັດໃຫ້ເກີດການຕັດເນື່ອງຈາກການຕັດຢ່າງຕໍ່ເນື່ອງ. ເຫດຜົນອາດຈະເປັນ: ການດີໃຈຂອງການຕັດ trimming ຕາຍ, ຊ່ອງຫວ່າງຂອງຕາຍບໍ່ໄດ້ອອກແບບຢ່າງຖືກຕ້ອງ, ຫຼືຕາຍແມ່ນ worn ແລະອາຍຸ.

ເພື່ອປ້ອງກັນຂໍ້ບົກພ່ອງທີ່ໄດ້ກ່າວມາຂ້າງເທິງແລະຮັບປະກັນຄຸນນະພາບຂອງ forgings, ພວກເຮົາໄດ້ສ້າງແລະຮັບຮອງເອົາຊຸດຂອງມາດຕະການປ້ອງກັນແລະຄວບຄຸມ: ກໍານົດຂະຫນາດເປົ່າຫວ່າງທີ່ເຫມາະສົມຫຼືຂະຫນາດກາງໂດຍຜ່ານການທົບທວນການອອກແບບແລະການກວດສອບຂະບວນການ; ໃນຂັ້ນຕອນການອອກແບບ mold ແລະການກວດສອບ, ຍົກເວັ້ນ mold ທໍາມະດານອກຈາກຮູບແບບຢູ່ຕາມໂກນ, ການອອກແບບຂົວແລະ silo, ໄດ້ເອົາໃຈໃສ່ເປັນພິເສດຕໍ່ຂັ້ນຕອນການ fillets ແລະຊ່ອງຫວ່າງ lock ເພື່ອປ້ອງກັນການພັບແລະ mis-shifting, ການຄວບຄຸມຄຸນນະພາບຢ່າງເຂັ້ມງວດຂອງຂະບວນການຂອງ. blanking, ໃຫ້ຄວາມຮ້ອນ, ແລະ billets forging ຟຣີ, ແລະສຸມໃສ່ການດ້ານ oblique ຂອງ billet ໄດ້. ອົງສາແລະ burrs ກ່ຽວກັບໃບຫນ້າສຸດທ້າຍ, ການປ່ຽນແປງຂັ້ນຕອນຂອງ billet ລະດັບປານກາງ, ຄວາມຍາວຂອງ rod, ແລະອຸນຫະພູມຂອງວັດສະດຸ.

ຄັງເກັບສິນຄ້າຂອງພວກເຮົາ 1

ຫຸ້ມຫໍ່ແລະຂົນສົ່ງ

- ການຍົກທາງອາກາດ

- ລົດບັນທຸກຂອງຈີນ

- ເຄື່ອງລີໄຊເຄີນເຢັນ

- Cone Crusher Liner

- ເຄື່ອງຍົກຂ້າງຕູ້ຄອນເທນເນີ

- ສ່ວນ Dadi Bulldozer

- ເອກະສານຕິດຂັດລົດ Forklift Sweeper

- Hbxg Bulldozer Parts

- ຊິ້ນສ່ວນເຄື່ອງຈັກ Howo

- Hyundai Excavator Hydraulic Pump

- Komatsu Bulldozer Parts

- Komatsu Excavator Shaft ເກຍ

- Komatsu Pc300-7 Excavator Hydraulic Pump

- Liugong Bulldozer Parts

- ອາໄຫຼ່ປ້ຳຄອນກີດ Sany

- Sany Excavator Spare Parts

- ຊິ້ນສ່ວນເຄື່ອງຈັກ Shacman

- Shantui Bulldozer Clutch Shaft

- Shantui Bulldozer ເຊື່ອມຕໍ່ Shaft Pin

- Shantui Bulldozer ຄວບຄຸມ Shaft Flexible

- Shantui Bulldozer Shaft ຢືດຢຸ່ນ

- Shantui Bulldozer Lifting Cylinder ຊຸດສ້ອມແປງ

- Shantui Bulldozer Parts

- Shantui Bulldozer Reel Shaft

- Shantui Bulldozer Reverse Gear Shaft

- Shantui Bulldozer ອະໄຫລ່

- Shantui Bulldozer Winch ຂັບ Shaft

- Shantui Dozer Bolt

- Shantui Dozer Front Idler

- Shantui Dozer Tilt ຊຸດສ້ອມແປງກະບອກ

- Shantui Sd16 Bevel ເກຍ

- ແຜ່ນເບກ Shantui Sd16

- Shantui Sd16 ສະພາແຫ່ງປະຕູ

- Shantui Sd16 O-Ring

- Shantui Sd16 ຕິດຕາມ roller

- Shantui Sd22 Bearing Sleeve

- Shantui Sd22 Friction Disc

- Shantui Sd32 ຕິດຕາມ roller

- ຊິ້ນສ່ວນເຄື່ອງຈັກ Sinotruk

- ລົດບັນທຸກ Tow

- Xcmg Bulldozer Parts

- Xcmg Bulldozer ອະໄຫລ່

- Xcmg Hydraulic Lock

- ລະບົບສາຍສົ່ງ Xcmg

- Yuchai ອະໄຫລ່ເຄື່ອງຈັກ